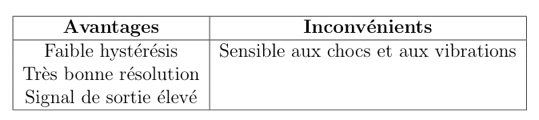

Les capteurs de pression : quels avantages et inconvénients ?

Les capteurs de pression sont des dispositifs qui mesurent la pression d’un fluide ou d’un gaz. Ils sont utilisés dans de nombreux domaines tels que l’automobile, l’aérospatiale, la médecine et bien d’autres encore. Les avantages des capteurs de pression sont nombreux. Tout d’abord, ils offrent une précision élevée dans la mesure de la pression, ce qui est essentiel dans certaines applications critiques, comme dans les moteurs d’avion.

En outre, les capteurs de pression peuvent être petits et légers, ce qui facilite leur intégration dans des dispositifs portables ou mobiles. Enfin, ils peuvent être utilisés pour mesurer la pression dans des environnements hostiles, tels que les forages pétroliers ou les sous-marins.

Cependant, il existe également des inconvénients à l’utilisation de capteurs de pression. Tout d’abord, ils peuvent être sensibles à la variation de température, ce qui peut affecter la précision de la mesure. De plus, ils peuvent être coûteux, surtout s’ils sont utilisés dans des applications spécifiques. Enfin, les capteurs de pression nécessitent souvent une calibration régulière pour maintenir leur précision, ce qui peut être fastidieux.

En somme, les capteurs de pression sont des dispositifs utiles dans de nombreux domaines, offrant une précision élevée et une flexibilité dans leur utilisation. Cependant, ils présentent également des inconvénients liés à leur coût et à leur maintenance régulière.

Précision des capteurs de pression | Vous devez prendre garde à ne pas commettre ces 3 erreurs!

[arve url=”https://www.youtube.com/embed/dChljWrjCJk”/]

Le capteur de pression

[arve url=”https://www.youtube.com/embed/G2dyT1JKp-Y”/]

Quelle est la fonction d’un capteur de pression ?

Un capteur de pression est un dispositif électronique qui sert à mesurer la pression d’un fluide ou d’un gaz. Il est souvent utilisé dans des applications industrielles pour surveiller la pression de l’air, de l’eau ou de l’huile dans des systèmes hydrauliques ou pneumatiques. Les données recueillies par ce capteur peuvent être utilisées pour assurer le fonctionnement sûr et efficace des machines, des équipements et des processus. Les informations fournies par le capteur sont transmises à un ordinateur ou à un système de contrôle qui peut prendre des décisions en fonction des changements de pression détectés. Les capteurs de pression sont également utilisés dans des dispositifs plus petits, tels que les téléphones portables pour mesurer la pression atmosphérique et fournir des informations météorologiques.

Quelle est la raison de remplacer le capteur de pression ?

La raison de remplacer le capteur de pression peut varier en fonction de la situation. Dans le contexte des nouvelles automobiles, la raison principale pourrait être que le capteur de pression est défectueux et ne fournit pas les bonnes informations au système de gestion du moteur. Cela peut entraîner une diminution des performances et une augmentation de la consommation de carburant. Dans certains cas, cela peut également conduire à un arrêt complet du moteur. Il est donc important de remplacer le capteur défectueux rapidement pour éviter tout dommage supplémentaire au véhicule et garantir une conduite en toute sécurité.

Comment déterminer si le capteur de pression est défectueux ?

Pour déterminer si le capteur de pression est défectueux, il est possible de suivre les étapes suivantes :

1. Vérifiez le code d’erreur : Si la lumière du moteur du véhicule s’allume, cela peut indiquer un problème avec le capteur de pression. Dans ce cas, vous pouvez utiliser un scanner de code pour vérifier quelle code spécifique a été affiché. Ce code peut fournir des informations sur la raison pour laquelle le voyant lumineux est allumé.

2. Vérifiez les performances du moteur : Si le capteur de pression est défectueux, cela peut entraîner une diminution des performances du moteur. Vous pouvez donc vérifier si le moteur a du mal à accélérer ou si vous rencontrez des problèmes de démarrage.

3. Vérifiez la consommation de carburant : Un capteur de pression défectueux peut également entraîner une consommation de carburant plus élevée que la normale. Vous pouvez donc vérifier si vous avez besoin de remplir le réservoir plus souvent qu’auparavant.

Si vous constatez l’un de ces symptômes, il est probable que le capteur de pression soit défectueux. Il est recommandé de remplacer le capteur de pression par un nouveau et de faire vérifier par un mécanicien professionnel avant de reprendre la route.

Quels sont les critères à prendre en compte pour choisir un capteur de pression ?

Les critères à prendre en compte pour choisir un capteur de pression varient en fonction de l’application et des exigences spécifiques. Voici quelques éléments à considérer lors de la sélection d’un capteur de pression :

1. Type de pression : Il existe différents types de pression, tels que la pression absolue, la pression relative, la pression différentielle, etc. Le choix du capteur dépendra de la pression à mesurer.

2. Plage de mesure : La plage de mesure est la gamme de pression que le capteur peut mesurer. Choisissez un capteur qui couvre la plage de pression requise pour votre application.

3. Précision : La précision est la mesure de l’exactitude du capteur. Plus la précision est élevée, plus les données collectées seront fiables.

4. Température : Certains capteurs sont sensibles à la température et peuvent fournir des lectures erronées en cas de fluctuation de température. Il est important de choisir un capteur qui peut fonctionner efficacement dans les conditions de température spécifiques de votre application.

5. Taille et forme : La taille et la forme du capteur sont importantes car elles déterminent où et comment le capteur peut être installé.

6. Durabilité : Si le capteur est utilisé dans des conditions difficiles, il doit être capable de résister aux vibrations, à l’humidité, aux chocs, etc.

En conclusion, le choix du capteur de pression dépendra des exigences spécifiques de votre application et de son contexte d’utilisation.

Quels sont les avantages et inconvénients des capteurs de pression pour la mesure de la pression dans les pneus?

Avantages des capteurs de pression pour la mesure de la pression dans les pneus :

Les capteurs de pression permettent une mesure précise et en temps réel de la pression des pneus, ce qui permet de garantir une sécurité accrue sur la route. Ils aident également à prévenir les accidents causés par des pneus sous-gonflés ou surgonflés en alertant le conducteur si la pression des pneus dépasse ou tombe en dessous d’un certain niveau. De plus, ils peuvent aider à économiser du carburant en maintenant la pression optimale des pneus, ce qui peut également contribuer à réduire l’usure des pneus.

Inconvénients des capteurs de pression pour la mesure de la pression dans les pneus :

Le principal inconvénient des capteurs de pression est qu’ils peuvent être coûteux à installer et à entretenir. De plus, certains modèles peuvent être sujets aux interférences électromagnétiques ou aux dysfonctionnements en cas de conditions météorologiques extrêmes. Enfin, certains conducteurs peuvent être tentés d’ignorer les alertes de pression des pneus, ce qui peut mettre en danger leur sécurité et celle des autres usagers de la route.

Quels sont les avantages et inconvénients des capteurs de pression absolue par rapport aux capteurs de pression relative?

Les capteurs de pression absolue mesurent la pression par rapport à un vide absolu, tandis que les capteurs de pression relative mesurent la pression par rapport à la pression atmosphérique.

L’avantage des capteurs de pression absolue est qu’ils sont plus précis et peuvent être utilisés pour mesurer la pression dans des environnements où la pression atmosphérique peut varier, tels que les avions et les applications de haute altitude. Ils sont également utiles pour mesurer la pression dans des conditions de vide ou de faible pression.

L’inconvénient des capteurs de pression absolue est qu’ils sont plus coûteux que les capteurs de pression relative et nécessitent une référence au vide absolu. En outre, ils ne conviennent pas aux applications où la pression atmosphérique est un facteur important à prendre en compte, comme la mesure de la pression atmosphérique elle-même ou la mesure de petites variations de pression dans des environnements avec une pression atmosphérique stable.

En conclusion, le choix entre les capteurs de pression absolue et relative dépendra des besoins spécifiques de l’application et des conditions environnementales dans lesquelles ils seront utilisés.

Quels sont les avantages et inconvénients des capteurs de pression piézorésistifs par rapport aux capteurs de pression capacitifs?

Les capteurs de pression piézorésistifs présentent plusieurs avantages par rapport aux capteurs de pression capacitifs. Tout d’abord, ils sont moins coûteux à produire, ce qui les rend plus accessibles pour des applications grand public telles que les dispositifs portables ou les équipements de sport. En outre, ils sont plus robustes et moins sensibles aux interférences électromagnétiques, ce qui les rend appropriés pour les environnements industriels bruyants.

Cependant, les capteurs de pression piézorésistifs ont également leurs inconvénients. Ils sont sujets à la dérive et leur précision diminue avec le temps, nécessitant une calibration régulière pour maintenir une précision acceptable. Ils sont également plus sensibles aux changements de température, ce qui peut entraîner des erreurs de mesure si la température n’est pas prise en compte.

D’un autre côté, les capteurs de pression capacitifs offrent une meilleure précision et une résolution plus élevée, ce qui les rend adaptés pour des applications où la précision est primordiale. Ils ne nécessitent pas de calibration régulière et sont moins sensibles aux variations de température. Cependant, ils sont plus coûteux à produire et sont plus sensibles aux interférences électromagnétiques.

En somme, les deux types de capteurs ont leurs forces et leurs faiblesses, et leur choix dépendra des spécifications de l’application et des exigences de précision et de coût.

En conclusion, le capteur de pression présente à la fois des avantages et des inconvénients. D’un côté, il permet une mesure précise de la pression, qu’il s’agisse de l’air, de l’eau ou d’autres liquides ou gaz. De plus, il est facile à installer et peut être utilisé dans une grande variété de situations. Cependant, il peut également être coûteux et nécessiter une maintenance régulière pour garantir un bon fonctionnement. En somme, malgré ses inconvénients, le capteur de pression reste un outil important pour de nombreuses applications industrielles et technologiques. Il est donc recommandé de bien évaluer les besoins de son utilisation avant de faire un choix.