Die Massenpolymerisation ist ein in der Industrie häufig verwendetes Verfahren zur Herstellung von Polymeren in großem Maßstab. Sie hat jedoch sowohl Vor- als auch Nachteile. Auf der einen Seite ermöglicht sie eine schnelle und kostengünstige Herstellung von Polymeren. Jedoch, kann es schwierig sein, die Eigenschaften des Endprodukts genau zu kontrollieren und die Bildung von Unvollkommenheiten zu vermeiden. Daher ist es wichtig, diese Vor- und Nachteile abzuwägen, bevor die Massenpolymerisation in einem Herstellungsprozess eingesetzt wird.

Radikalische Polymerisation

[arve url= "https://www.youtube.com/embed/HiEzlDLlcu4″/]

Welche Eigenschaften haben Polymere?

Polymere sind Materialien, die aus langen Ketten von sich wiederholenden Molekülen, den sogenannten Monomeren, bestehen. Diese Moleküle können natürlich vorkommen, wie DNA und Proteine, oder synthetisch hergestellt werden, wie Plastik und Gummi.

Die Eigenschaften von Polymeren hängen von ihrer chemischen Struktur und ihrer molekularen Anordnung ab. Hier sind einige der wichtigsten Eigenschaften:

- Mechanische Festigkeit : Polymere können sehr widerstandsfähig sein und eine hohe Belastbarkeit aufweisen. Das macht sie in vielen Anwendungen nützlich, vom Bauwesen bis hin zu Sportgeräten.

- Flexibilität : Polymere können weich und elastisch sein, sodass sie sich biegen können, ohne zu brechen. Deshalb werden sie häufig bei der Herstellung von Produkten wie Dichtungen und flexiblen Verpackungen verwendet.

- Wasserundurchlässigkeit : Einige Polymere sind wasser- und gasundurchlässig, was sie zu idealen Materialien für Beschichtungen und Dichtungsmembranen macht.

- Elektrische Isolierung : Viele Polymere haben eine geringe elektrische Leitfähigkeit, was sie zu isolierenden Materialien macht, die in Kabeln und elektronischen Bauteilen verwendet werden.

- Chemische Beständigkeit : Einige Polymere sind chemikalienbeständig und eignen sich daher für die Lagerung von korrosiven oder gefährlichen Substanzen.

- Leichtigkeit : Polymere können sehr leicht sein, was sie für Anwendungen nützlich macht, bei denen das Gewicht ein wichtiger Faktor ist, wie z. B. in der Luft- und Raumfahrtindustrie.

- Thermische Stabilität : Einige Polymere sind bei hohen Temperaturen stabil und eignen sich daher für die Verwendung in heißen oder hitzeexponierten Umgebungen.

Aufgrund ihres breiten Spektrums an Eigenschaften werden Polymere in vielen Bereichen wie Industrie, Medizin, Elektronik und Verpackung weit verbreitet eingesetzt.

Welche drei großen Klassen von Polymeren gibt es nach ihren Eigenschaften?

Die drei großen Klassen von Polymeren nach ihren Eigenschaften sind die folgenden:

1. Die thermoplastische Polymere : Dies sind Polymere, die bei hohen Temperaturen erweicht und geschmolzen werden können und dann wieder abgekühlt werden, um erneut auszuhärten. Sie behalten diese Fähigkeit, mehrmals zu erweichen und zu härten, bei. Thermoplastische Polymere werden häufig in verschiedenen Anwendungen eingesetzt, z. B. in der Verpackungs-, Automobil- und Elektronikindustrie.

2. Die wärmehärtende Polymere : Im Gegensatz zu thermoplastischen Polymeren können duroplastische Polymere nach dem Aushärten nicht erweicht und wieder eingeschmolzen werden. Sie gehen bei der Aushärtung eine chemische Reaktion ein, die sie dauerhaft steif macht. Duroplastische Polymere werden häufig in Anwendungen eingesetzt, die eine hohe Formbeständigkeit und Hitzebeständigkeit erfordern, z. B. bei Verbundwerkstoffen, Beschichtungen und Klebstoffen.

3. Die Elastomere : Elastomere sind Polymere, die die Eigenschaft haben, dass sie nach dem Dehnen oder Verformen wieder in ihre ursprüngliche Form zurückkehren können. Sie besitzen starke elastische Eigenschaften und eignen sich daher ideal für Anwendungen wie Dichtungen, Reifen und Dämpfungsmaterialien.

Es ist wichtig zu beachten, dass jede Polymerklasse ihre eigenen einzigartigen Eigenschaften in Bezug auf mechanische Festigkeit, Flexibilität, chemische Beständigkeit usw. besitzt, wodurch sie sich für bestimmte Verwendungszwecke in verschiedenen Industriezweigen eignen.

Was ist eine Beispielpolymerisationsreaktion?

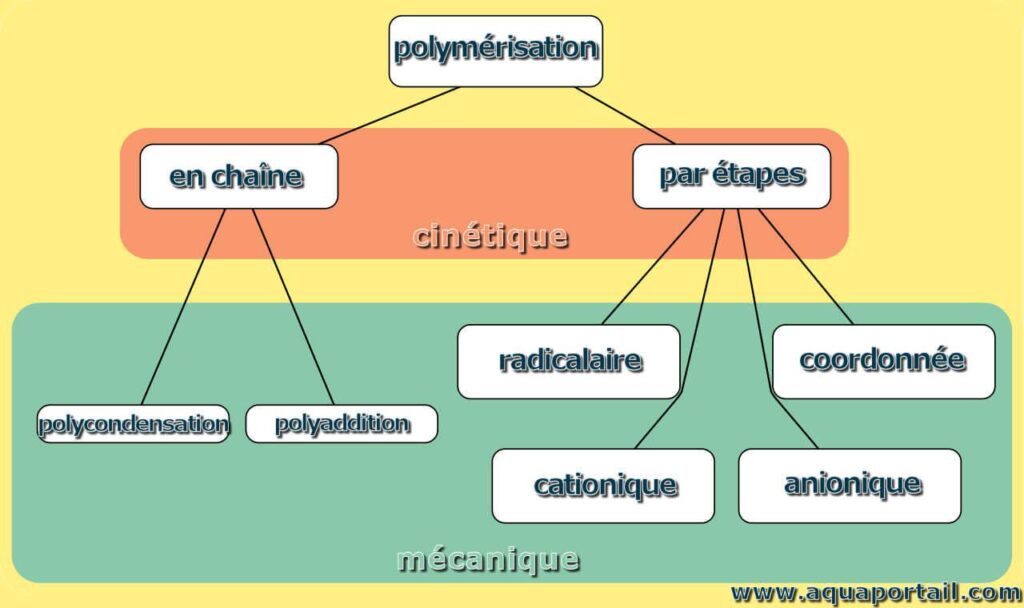

Eine Polymerisationsreaktion ist ein chemischer Prozess, bei dem Monomere miteinander verbunden werden, um ein Polymer zu bilden. Es gibt verschiedene Arten von Polymerisationsreaktionen, hier einige Beispiele:

1. Die Additionspolymerisation : handelt es sich um eine Reaktion, bei der die Doppelbindungen ungesättigter Monomere aufgebrochen werden, um kovalente Bindungen mit anderen Monomeren zu bilden. Ein gängiges Beispiel ist die Polymerisation von Propylen zu Polypropylen, das bei der Herstellung verschiedener Kunststoff- und Textilprodukte verwendet wird.

2. Die Kondensationspolymerisation : ist eine Reaktion, bei der zwei Monomere unter Abspaltung eines kleinen Moleküls, z. B. Wasser oder eines anderen Kondensationsprodukts, miteinander reagieren. Ein bekanntes Beispiel ist die Polymerisation von Ethylenglykol und Terephthalsäure zu Polyester, der bei der Herstellung von Textilfasern und Plastikflaschen verwendet wird.

3. Die Kettenpolymerisation : dieser Reaktionstyp beinhaltet eine Abfolge von Kettenreaktionen, bei denen Monomere mit Initiatoren (Startern) reagieren, um Polymerketten zu bilden. Ein beliebtes Beispiel ist die Polymerisation von Styrol zu Polystyrol, das in der Lebensmittel- und Verpackungsindustrie häufig verwendet wird.

Zusammengefasst, die Polymerisationsreaktion ist ein Schlüsselphänomen bei der Bildung von Polymeren aus Monomeren. Diese Beispiele für verschiedene Polymerisationsreaktionen veranschaulichen, wie Moleküle umgewandelt werden können, um eine Vielzahl von Materialien zu schaffen, die in unserem täglichen Leben verwendet werden.

Warum Polymerisation?

Die Polymerisation ist ein Schlüsselprozess in vielen wissenschaftlichen und industriellen Bereichen. Sie besteht aus der chemischen Reaktion, bei der mehrere Moleküle, die als Monomere bezeichnet werden, miteinander verbunden werden, um eine große makromolekulare Struktur zu bilden, die als Polymer bezeichnet wird.

Die Polymerisation hat viele praktische Anwendungen. In der Kunststoffindustrie z. B. ermöglicht sie die Herstellung von starken, flexiblen und langlebigen Materialien. Die gewonnenen Polymere können für die Herstellung von Plastikflaschen, Spielzeug, Stretchfolien usw. verwendet werden.

Darüber hinaus wird die Polymerisation auch in der Beschichtungsindustrie eingesetzt. Polymerbeschichtungen bieten Schutz vor Korrosion, Kratzern und Witterungseinflüssen. Sie werden beim Lackieren von Autos, Gebäuden und anderen Metalloberflächen verwendet, um diese zu schützen und ihr Aussehen zu verbessern.

Darüber hinaus spielt die Polymerisation eine wichtige Rolle im Bereich der Medizin und Pharmakologie. Elle permet, par exemple, de fabriquer des matériaux biocompatibles pour les implants médicaux, des médicaments à libération contrôlée et des supports pour la culture cellulaire.

En conclusion, la polymérisation est un processus fondamental avec de nombreuses applications dans divers secteurs. Elle contribue à la fabrication de produits plus durables, résistants et fonctionnels, et joue un rôle essentiel dans l’avancement de la science et de la technologie.

En conclusion, la polymérisation en masse présente à la fois des avantages et des inconvénients. D’une part, cette méthode de polymérisation est rapide, efficace et économique, permettant ainsi de produire de grandes quantités de polymères en peu de temps. De plus, elle offre une excellente homogénéité de la matière et permet une grande flexibilité dans le choix des monomères.

D’autre part, la polymérisation en masse peut engendrer des problèmes de contrôle de la température et de formation de bulles d’air, ce qui peut conduire à des défauts de qualité. De plus, il peut être difficile de contrôler la polymérisation en masse pour obtenir des propriétés spécifiques du polymère final.

Malgré ces inconvénients, la polymérisation en masse reste une méthode largement utilisée dans l’industrie en raison de sa rapidité et de son efficacité. Il convient toutefois de prendre en compte les conditions de polymérisation nécessaires pour éviter tout problème potentiel.

En somme, la polymérisation en masse est une technique polyvalente, mais qui demande une attention particulière lors de sa mise en œuvre. Elle offre des avantages indéniables en termes de production de masse, mais nécessite une prise de conscience des limitations inhérentes à ce processus.