La polymérisation en masse est un procédé couramment utilisé dans l’industrie pour créer des polymères à grande échelle. Cependant, il présente à la fois des avantages et des inconvénients. D’un côté, il permet une production rapide et économique de polymères. Cependant, il peut être difficile de contrôler précisément les propriétés du produit final et d’éviter la formation d’imperfections. Il est donc important de peser ces avantages et inconvénients avant d’utiliser la polymérisation en masse dans un processus de fabrication.

Polymérisation radicalaire

[arve url=”https://www.youtube.com/embed/HiEzlDLlcu4″/]

Quelles sont les propriétés des polymères ?

Les polymères sont des matériaux composés de longues chaînes de molécules répétitives appelées monomères. Ces molécules peuvent être naturelles, comme l’ADN et les protéines, ou synthétiques, comme le plastique et le caoutchouc.

Les propriétés des polymères dépendent de leur structure chimique et de leur arrangement moléculaire. Voici quelques-unes des propriétés les plus importantes :

- Résistance mécanique : Les polymères peuvent être très résistants et avoir une grande capacité de charge. Cela les rend utiles dans de nombreuses applications, de la construction aux équipements sportifs.

- Flexibilité : Les polymères peuvent être souples et élastiques, ce qui leur permet de se plier sans se casser. C’est pourquoi ils sont souvent utilisés dans la fabrication de produits tels que les joints d’étanchéité et les emballages flexibles.

- Imperméabilité : Certains polymères sont imperméables à l’eau et aux gaz, ce qui en fait des matériaux idéaux pour les revêtements et les membranes d’étanchéité.

- Isolation électrique : De nombreux polymères ont une faible conductivité électrique, ce qui en fait des matériaux isolants utilisés dans les câbles et les composants électroniques.

- Résistance chimique : Certains polymères sont résistants aux produits chimiques, ce qui les rend appropriés pour le stockage de substances corrosives ou dangereuses.

- Légèreté : Les polymères peuvent être très légers, ce qui les rend utiles dans des applications où le poids est un facteur important, comme dans l’industrie aérospatiale.

- Stabilité thermique : Certains polymères sont stables à des températures élevées, ce qui les rend aptes à être utilisés dans des environnements chauds ou exposés à la chaleur.

En raison de leur large gamme de propriétés, les polymères sont largement utilisés dans de nombreux domaines, tels que l’industrie, la médecine, l’électronique et l’emballage.

Quelles sont les trois grandes classes de polymères selon leurs propriétés ?

Les trois grandes classes de polymères selon leurs propriétés sont les suivantes :

1. Les polymères thermoplastiques : Ce sont des polymères qui peuvent être ramollis et fondus à une température élevée, puis refroidis pour durcir à nouveau. Ils conservent cette capacité de ramollissement et de durcissement plusieurs fois. Les polymères thermoplastiques sont très utilisés dans diverses applications, comme l’emballage, l’automobile, l’électronique, etc.

2. Les polymères thermodurcissables : Contrairement aux polymères thermoplastiques, les polymères thermodurcissables ne peuvent pas être ramollis et refondus après avoir été durcis. Ils subissent une réaction chimique lors du durcissement, ce qui les rend définitivement rigides. Les polymères thermodurcissables sont souvent utilisés dans des applications nécessitant une grande stabilité dimensionnelle et une résistance élevée à la chaleur, comme les composites, les revêtements et les adhésifs.

3. Les élastomères : Les élastomères sont des polymères qui ont la particularité de pouvoir retrouver leur forme initiale après avoir été étirés ou déformés. Ils possèdent des propriétés élastiques importantes, ce qui les rend idéaux pour des applications telles que les joints d’étanchéité, les pneus et les matériaux d’amortissement.

Il est important de noter que chaque classe de polymères possède ses propres caractéristiques uniques en termes de résistance mécanique, de flexibilité, de résistance chimique, etc., ce qui les rend adaptés à des utilisations spécifiques dans différents secteurs industriels.

Qu’est-ce qu’une réaction de polymérisation des exemples ?

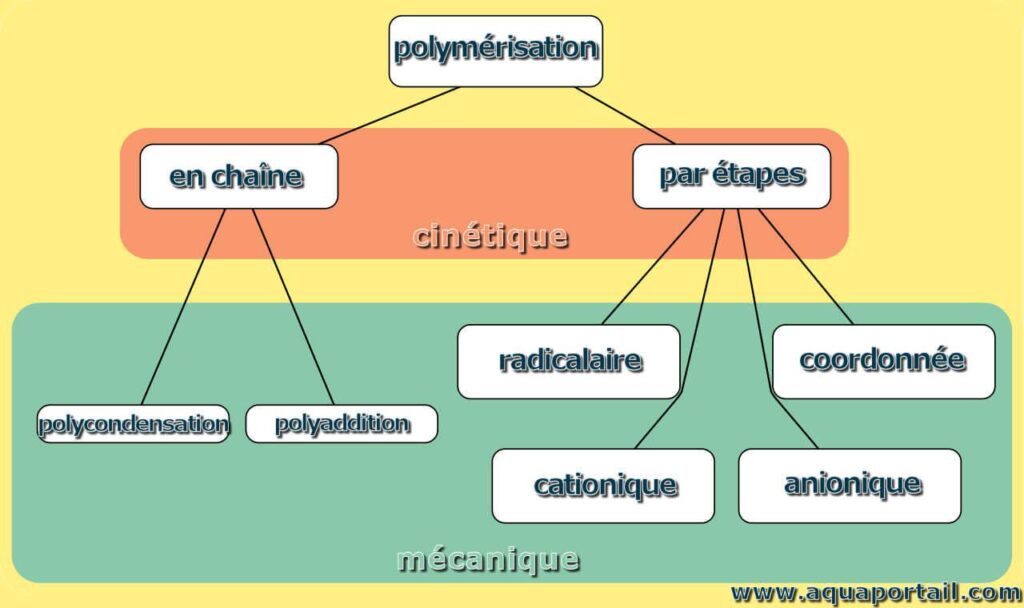

La réaction de polymérisation est un processus chimique dans lequel des monomères se lient entre eux pour former un polymère. Il existe différents types de réactions de polymérisation, dont voici quelques exemples :

1. La polymérisation par addition : il s’agit d’une réaction dans laquelle les doubles liaisons de monomères insaturés se brisent pour former des liaisons covalentes avec d’autres monomères. Un exemple courant est la polymérisation du propylène pour former le polypropylène, qui est utilisé dans la fabrication de divers produits plastiques et textiles.

2. La polymérisation par condensation : c’est une réaction dans laquelle deux monomères réagissent en éliminant une petite molécule, telle que de l’eau ou un autre produit de condensation. Un exemple bien connu est la polymérisation de l’éthylène glycol et de l’acide téréphtalique pour former le polyester, utilisé dans la fabrication de fibres textiles et de bouteilles en plastique.

3. La polymérisation en chaîne : ce type de réaction implique une succession de réactions en chaîne, où des monomères réagissent avec des agents d’amorçage (amorceurs) pour former des chaînes de polymères. Un exemple populaire est la polymérisation du styrène pour obtenir le polystyrène, largement utilisé dans l’industrie alimentaire et de l’emballage.

En résumé, la réaction de polymérisation est un phénomène clé dans la formation de polymères à partir de monomères. Ces exemples de différentes réactions de polymérisation illustrent comment les molécules peuvent être transformées pour créer une grande variété de matériaux utilisés dans notre vie quotidienne.

Pourquoi la polymérisation ?

La polymérisation est un processus clé dans de nombreux domaines scientifiques et industriels. Elle consiste en la réaction chimique qui permet de lier plusieurs molécules appelées monomères pour former une large structure macromoléculaire appelée polymère.

La polymérisation a de nombreuses applications pratiques. Par exemple, dans l’industrie des plastiques, elle permet de fabriquer des matériaux résistants, flexibles et durables. Les polymères obtenus peuvent être utilisés dans la fabrication de bouteilles en plastique, de jouets, de films étirables, etc.

De plus, la polymérisation est également utilisée dans l’industrie des revêtements. Les revêtements polymériques offrent une protection contre la corrosion, les rayures et les intempéries. Ils sont utilisés dans la peinture de voitures, de bâtiments et d’autres surfaces métalliques pour les protéger et améliorer leur apparence.

En outre, la polymérisation joue un rôle important dans le domaine de la médecine et de la pharmacologie. Elle permet, par exemple, de fabriquer des matériaux biocompatibles pour les implants médicaux, des médicaments à libération contrôlée et des supports pour la culture cellulaire.

En conclusion, la polymérisation est un processus fondamental avec de nombreuses applications dans divers secteurs. Elle contribue à la fabrication de produits plus durables, résistants et fonctionnels, et joue un rôle essentiel dans l’avancement de la science et de la technologie.

En conclusion, la polymérisation en masse présente à la fois des avantages et des inconvénients. D’une part, cette méthode de polymérisation est rapide, efficace et économique, permettant ainsi de produire de grandes quantités de polymères en peu de temps. De plus, elle offre une excellente homogénéité de la matière et permet une grande flexibilité dans le choix des monomères.

D’autre part, la polymérisation en masse peut engendrer des problèmes de contrôle de la température et de formation de bulles d’air, ce qui peut conduire à des défauts de qualité. De plus, il peut être difficile de contrôler la polymérisation en masse pour obtenir des propriétés spécifiques du polymère final.

Malgré ces inconvénients, la polymérisation en masse reste une méthode largement utilisée dans l’industrie en raison de sa rapidité et de son efficacité. Il convient toutefois de prendre en compte les conditions de polymérisation nécessaires pour éviter tout problème potentiel.

En somme, la polymérisation en masse est une technique polyvalente, mais qui demande une attention particulière lors de sa mise en œuvre. Elle offre des avantages indéniables en termes de production de masse, mais nécessite une prise de conscience des limitations inhérentes à ce processus.