La polymérisation en suspension est une technique couramment utilisée dans l’industrie chimique pour la fabrication de divers produits. Elle présente de nombreux avantages tels que sa simplicité et sa rentabilité. Cependant, elle peut également avoir des inconvénients tels que des difficultés de contrôle du processus et la formation de petites particules indésirables. La polymérisation en suspension est une méthode polyvalente, mais il est important de bien comprendre ses avantages et ses limites avant de l’adopter.

Alerte Nerd ChefSteps : Tout sur la gomme xanthane

[arve url=”https://www.youtube.com/embed/N8N_VNmXNb4″/]

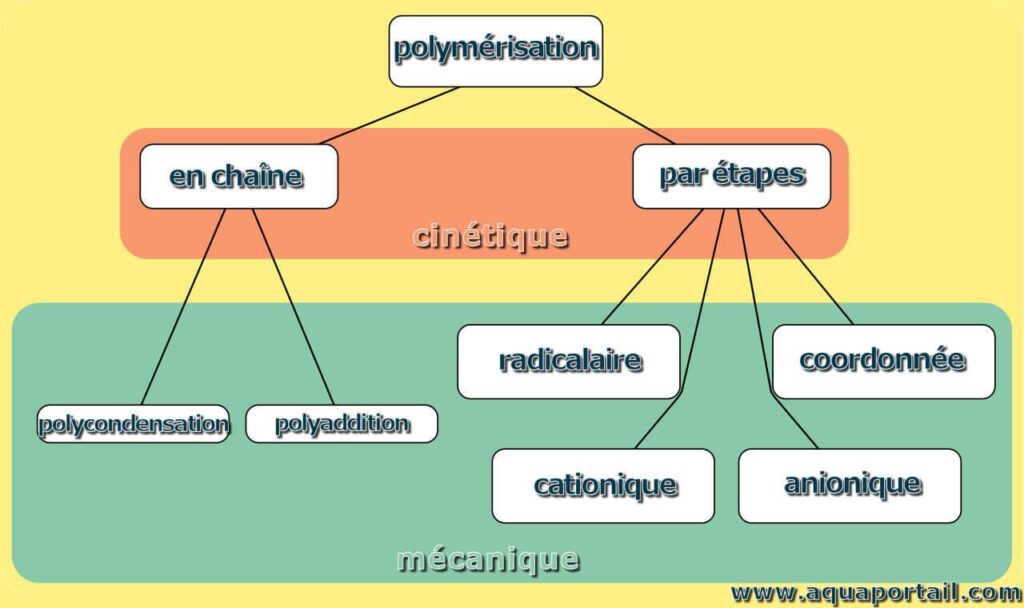

Quels sont les types de polymérisation ?

Il existe plusieurs types de polymérisation, qui sont des réactions chimiques permettant la formation de longues chaînes polymères à partir de petites molécules appelées monomères.

La polymérisation par addition est le type le plus courant. Elle implique la réaction entre des monomères insaturés, tels que les alcènes, et se déroule généralement sous l’effet d’un catalyseur. Cette réaction d’addition permet d’ajouter successivement des monomères pour former une chaîne macromoléculaire.

La polymérisation par condensation implique la réaction entre deux monomères qui s’assemblent en libérant une petite molécule, comme de l’eau ou un autre composé. Ce type de polymérisation peut donner lieu à la formation de liaisons réticulantes, ce qui confère aux polymères résultants des propriétés spécifiques, comme une plus grande résistance mécanique.

La polymérisation par ouverture de cycle se produit lorsque des monomères cycliques s’ouvrent pour former une chaîne linéaire. Ce processus peut être initié par divers facteurs, tels que la chaleur, la lumière ou des réactifs chimiques.

La polymérisation par copolymérisation implique la réaction de deux ou plusieurs monomères différents. Cela permet d’obtenir des polymères avec des propriétés variées et personnalisées grâce à la présence de différents groupes fonctionnels dans la chaîne polymérique.

Chaque type de polymérisation a ses propres caractéristiques et applications spécifiques. Il est donc essentiel de comprendre ces processus pour développer de nouveaux matériaux et produits utiles dans divers domaines industriels.

Quelles sont les trois grandes classes de polymères selon leurs propriétés ?

Les trois grandes classes de polymères selon leurs propriétés sont les thermoplastiques, les thermodurcissables et les élastomères.

Les thermoplastiques sont des polymères qui se ramollissent lorsqu’ils sont chauffés et peuvent être façonnés en différentes formes. Cela signifie qu’ils sont fondus et re-moulables. Ils conservent leur propriété de thermoplastie même après plusieurs cycles de réchauffement/refroidissement. Certains exemples courants de thermoplastiques incluent le polyéthylène (PE), le polystyrène (PS) et le polypropylène (PP).

Les thermodurcissables, en revanche, sont des polymères qui subissent une réaction chimique irréversible lorsqu’ils sont chauffés, ce qui les rend rigides et résistants à la chaleur. Une fois durcis, ils ne peuvent pas être fondus et remodelés. Les thermodurcissables sont utilisés dans des applications nécessitant une grande résistance mécanique ou une résistance à des températures élevées, tels que les composites d’avions ou les pièces automobiles. Certains exemples de thermodurcissables comprennent les résines époxy et les résines phénoliques.

Les élastomères sont des polymères qui présentent des propriétés élastiques, ce qui signifie qu’ils peuvent revenir à leur forme d’origine après avoir été étirés ou déformés. Ils sont utilisés pour leur capacité à absorber les chocs et à fournir une étanchéité. Les élastomères couramment utilisés comprennent le caoutchouc naturel et les caoutchoucs synthétiques tels que le néoprène et le silicone.

Chacune de ces classes de polymères présente des propriétés uniques qui les rendent adaptées à différentes applications industrielles.

Comment fonctionne la polymérisation ?

La polymérisation est un processus chimique qui consiste à assembler de nombreuses petites molécules (appelées monomères) pour former une seule et grande molécule (appelée polymère). Ce processus est utilisé dans de nombreux secteurs industriels tels que l’industrie pharmaceutique, l’industrie plastique et l’industrie textile.

Pour que la polymérisation se produise, il est nécessaire de créer les conditions favorables, telles que la présence d’un catalyseur, la chaleur ou la lumière. Lorsque ces conditions sont réunies, les monomères réagissent entre eux pour former des liaisons chimiques et ainsi constituer le polymère.

Il existe différents types de polymérisation :

- La polymérisation en chaîne : dans ce processus, les monomères s’assemblent les uns aux autres de manière séquentielle pour former une longue chaîne polymérique.

- La polymérisation par polycondensation : cette méthode implique la réaction de deux monomères différents qui s’assemblent en formant une liaison chimique et libèrent une petite molécule, telle que l’eau, en tant que sous-produit.

- La polymérisation radicalaire : cette réaction chimique est initiée par des radicaux libres qui réagissent avec les monomères pour former le polymère.

La polymérisation est un processus essentiel dans de nombreux domaines car elle permet de créer des matériaux plus résistants, plus flexibles ou encore plus stables. Ces propriétés des polymères les rendent très utiles dans de nombreuses applications, telles que la fabrication de plastiques, de médicaments ou même de fibres textiles.

En conclusion, la polymérisation est un processus chimique qui permet d’assembler de nombreux monomères pour former un polymère. Ce processus est utilisé dans divers secteurs industriels et est essentiel pour créer des matériaux fonctionnels et polyvalents.

Pourquoi la polymérisation est une Polyaddition ?

La polymérisation est appelée polyaddition car elle implique l’ajout répété de monomères pour former une chaîne polymère. Lorsque des monomères réagissent entre eux pour former un polymère, ils s’additionnent les uns aux autres, d’où le terme “polyaddition”.

La polymérisation par polyaddition est un processus chimique qui se produit lorsque des monomères contenant des groupements réactifs se combinent pour former des liaisons covalentes et construire une chaîne polymère. Cela se produit étape par étape à mesure que les monomères sont ajoutés les uns aux autres.

La polyaddition est principalement utilisée dans la production de divers matériaux polymères tels que les plastiques, les caoutchoucs synthétiques et certains adhésifs. Elle permet de créer des matériaux avec des propriétés spécifiques en contrôlant la structure et la taille des chaînes polymères formées.

Il existe différents mécanismes de polyaddition, tels que la polyaddition carbocationique, la polyaddition radicalaire et la polyaddition anionique. Chacun de ces mécanismes implique des réactions chimiques spécifiques et peut être utilisé pour synthétiser différents types de polymères.

En résumé, la polymerisation est appelée polyaddition en raison de l’ajout répété de monomères pour former une chaîne polymère. Cette méthode est largement utilisée dans l’industrie pour produire une variété de matériaux polymères.

En conclusion, la polymérisation en suspension présente à la fois des avantages et des inconvénients. D’un côté, cette méthode offre la possibilité de produire des matériaux polymères dans des formes complexes et avec une distribution des particules uniforme. De plus, le processus est relativement simple et peu coûteux. Cependant, il convient également de mentionner certains inconvénients, tels que le risque de formation de grumeaux, la nécessité de contrôler rigoureusement la température et d’autres paramètres, ainsi que la production de déchets associée à l’utilisation de solvants organiques. Malgré ces inconvénients, la polymérisation en suspension reste une technique couramment utilisée dans l’industrie pour la production de divers produits polymères. Il est donc important d’évaluer attentivement les avantages et les inconvénients de cette méthode lors du choix du processus de production.